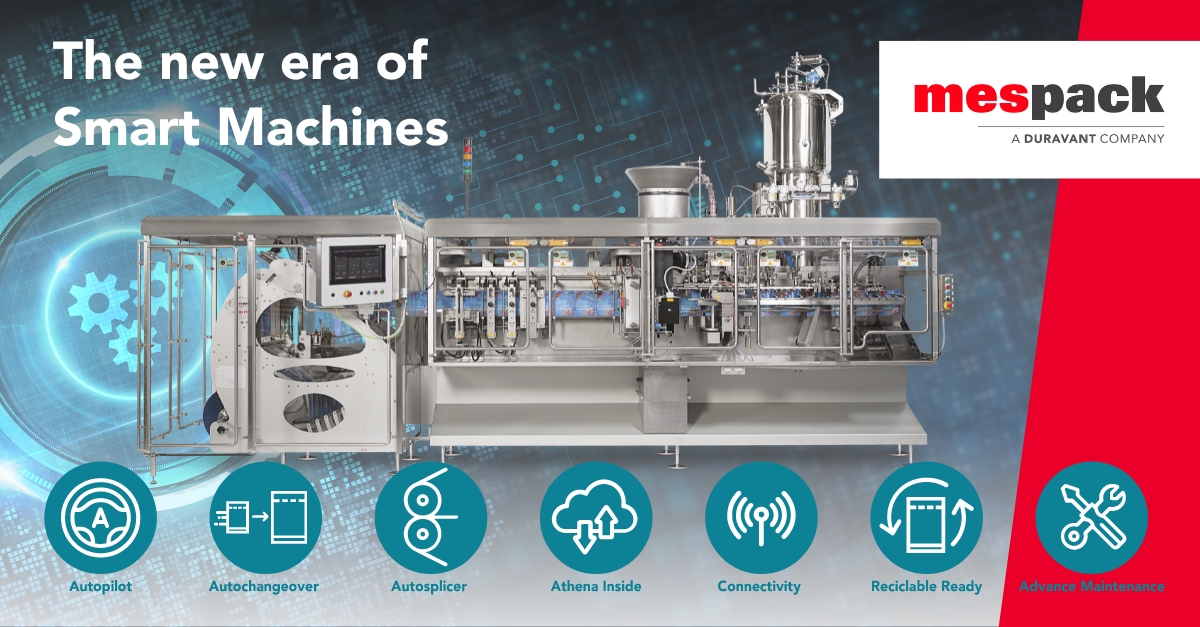

La era de las máquinas inteligentes tiene muchas implicaciones para los equipos, como una mejor conexión y una mayor flexibilidad, eficiencia y seguridad.

El término «Máquina Inteligente» implica un equipo mejor conectado, más flexible, más eficiente y seguro. Basada en una colección de productos inteligentes y conectados, maximiza la eficiencia mediante la colaboración intuitiva con sus usuarios.

Autopilot es la nueva tecnología punta de Mespack que permite a la máquina ajustar automáticamente los parámetros óptimos de temperatura y presión de funcionamiento (dependiendo del tipo de film reciclable).

• Menor tiempo de cambio de formato

• NO se requieren operadores altamente cualificados

• Control en linea de la variación interior de la bobina

• Los operadores necesitan menos horas de trabajo para probar material nuevo.

Empalme automático es una tecnología de empalme automático desarrollada para evitar el tiempo de inactividad de la máquina y reducir el desperdicio de material durante los cambios de bobina.

• Ahorro de 5 a 10 minutos por cada 2 horas de producción

• Reducción de las horas de trabajo del operador en los cambios de formato

• NO se requieren operadores altamente cualificados

Mantenimiento avanzado. El mantenimiento predictivo analiza el estado de la pieza en función de su funcionamiento, desgaste y deterioro; es capaz de predecir una próxima avería. El mantenimiento preventivo se refiere a la realización periódica de un mantenimiento programado en función de la vida útil de cada pieza para evitar averías y paradas de producción.

Recyclable Ready, las máquinas Recyclable Ready Mespack están diseñadas para adaptarse fácilmente al funcionamiento con material reciclable o compostable y papel. Tienen la capacidad no sólo de trabajar tanto con materiales nuevos como con laminados tradicionales, sino también de mantener la eficiencia y garantizar constantemente un rendimiento superior.

La conectividad es posible gracias a Athena Cloud. Puede tener visibilidad de los datos de producción en cualquier momento y en cualquier lugar del mundo. Además, se pueden supervisar varias máquinas de la misma planta de producción o de plantas diferentes desde cualquier dispositivo, como un PC, una tableta o un teléfono móvil, lo que permite realizar comparaciones entre máquinas o plantas y recibir alertas de producción.

Athena es una plataforma digital destinada a dar a nuestros clientes el poder de maximizar el valor de sus datos de producción, gracias a su capacidad para realizar diversas tareas, desde el control de máquinas hasta el análisis de datos.

Dos soluciones para el almacenamiento de datos On-Premise/On-Cloud

On-premise consiste en un ordenador industrial situado en el armario de la máquina, donde Athena almacena y analiza todos los datos. Se puede acceder a él a través de una conexión por cable o inalámbrica. No se requiere acceso a Internet. Mientras que la opción On-Cloud, un ordenador de borde, colocado en el armario de la máquina, se encarga de recoger y enviar los datos a la nube a través de una conexión a Internet.

Analis de datos y control de máquinas

Recoge datos en tiempo real de la máquina y los almacena para su análisis mediante un

tableros intuitivos Ayuda a nuestros clientes a hacer más razonable

y mejores decisiones empresariales, además de optimizar el rendimiento de sus máquinas.

Beneficios

• Hardware de última generación

• Interfaz UX/UI fácil de usar

• Reduce la curva de aprendizaje del operador

• 85% de funcionalidades de pantalla en un solo clic o menos

• Capacitación del operador

• Sigue las normas ISA 101 (confort visual, ergonomía y UX)

• Misma apariencia para todo nuestro portfolio de máquinas

Ahorro y mejora de la productividad

• Aumento del rendimiento de hasta un 4%.

• Aumento de hasta un 3% del tiempo de actividad

• Hasta un 1.5% de mejora de la calidad

• Mejora del coste de producción de hasta un 3%

• Reducción de los desechos de hasta un 3%

• Reducción de los costes de mantenimiento en hasta 200 horas al año

El cambio automático de formato permite un cambio automático del formato del sobre, lo que ayuda a reducir el tiempo de inactividad de la máquina y a aumentar la precisión del cambio.

• Reducción del desperdicio de material en el ajuste de la máquina

• Reduce hasta un 20-40% el tiempo de cambio de formato

• Reduce las horas de trabajo del operario en los cambios de formato NO se requieren operarios altamente cualificados