No competitivo cenário atual da indústria, as operações de embalagem enfrentam uma pressão crescente para aumentar a eficiência, minimizar erros e manter a conformidade com os padrões da indústria em constante evolução. A variabilidade dos produtos, os curtos tempos de troca e as intervenções manuais podem afetar a produtividade e a rentabilidade.

Uma abordagem integrada e pronta para uso em relação às embalagens oferece uma solução estratégica, que reúne design, tecnologia e gerenciamento de projetos em um sistema unificado. Dessa forma, os fabricantes podem melhorar o desempenho operacional, reduzir riscos e acelerar o tempo de lançamento no mercado, garantindo consistência e flexibilidade em todas as suas linhas de produção.

Os desafios das operações modernas de embalagem

Atualmente, os ambientes de embalagem estão mais dinâmicos do que nunca. As marcas se esforçam para gerenciar uma ampla variedade de produtos, materiais e formatos, mantendo padrões de qualidade rigorosos. Desafios comuns que enfrentam:

- Variabilidade do produto: tamanhos, materiais e composições diferentes exigem ajustes rápidos na máquina.

- Trocas frequentes: alternar entre SKUs reduz o tempo de atividade e aumenta a complexidade.

- Erros manuais: O envolvimento humano em processos repetitivos aumenta o risco de defeitos e problemas de conformidade.

- Requisitos regulamentares: A rastreabilidade, a higiene e a conformidade com as normas de segurança devem ser mantidas de forma consistente.

Para enfrentar esses desafios, é preciso mais do que apenas atualizações de equipamentos — é necessário um sistema holístico que integre tecnologia, fluxo de trabalho e monitoramento de dados para maior confiabilidade e controle.

O valor da integração nos sistemas de embalagem

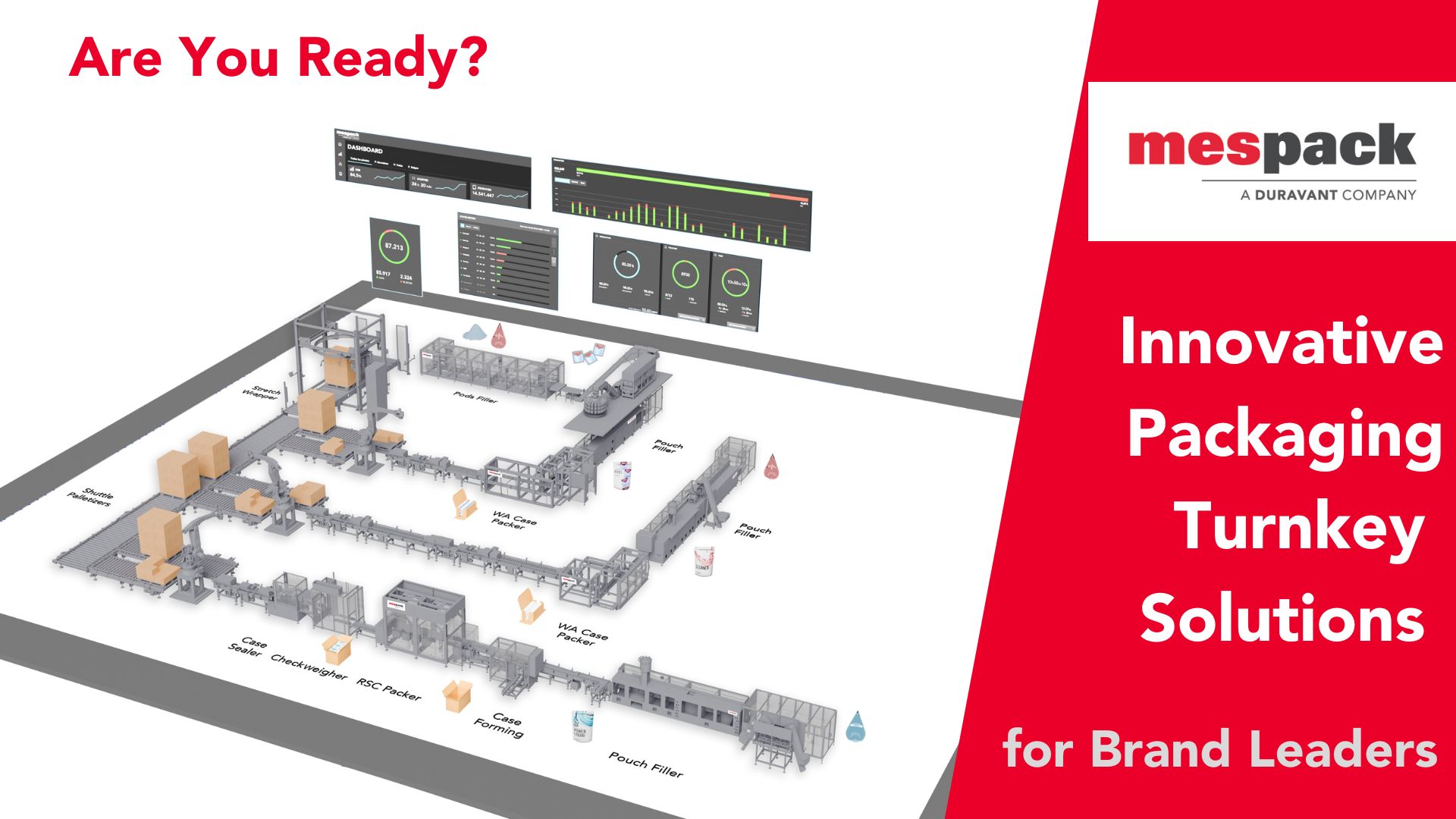

Os sistemas de embalagem integrados alinham todos os componentes — desde o enchimento e selagem até a encaixotamento e paletização — em um ecossistema sincronizado. Essa abordagem interconectada oferece vários benefícios operacionais:

- Maior eficiência: a coordenação automatizada entre máquinas reduz o tempo ocioso e maximiza o rendimento.

- Controle de qualidade aprimorado: o monitoramento centralizado garante vedação, rotulagem e manuseio consistente dos produtos.

- Redução de erros: a automação minimiza a intervenção manual, melhorando a repetibilidade e a conformidade.

- Operações simplificadas: interfaces e controles unificados tornam o treinamento, a manutenção e o diagnóstico de problemas mais eficientes.

Em última análise, a integração ajuda os fabricantes a alcançar um maior rendimento com menos recursos, mantendo a agilidade para se adaptarem às novas exigências do mercado.

Gerenciamento centralizado de projetos e validação antecipada

Um dos principais pontos fortes das soluções completas reside na gestão centralizada do projeto. Em vez de coordenar vários fornecedores e prazos, os fabricantes beneficiam de um único ponto de contato que supervisiona todo o processo, desde o projeto até a instalação.

Essa supervisão unificada garante:

- Comunicação perfeita entre fornecedores de máquinas e equipes de processo.

- Agendamento transparente e alocação de recursos.

- Risco minimizado de erros causados por coordenação fragmentada.

Além disso, os testes de aceitação de fábrica (FAT) nas instalações do fornecedor permitem a validação antecipada da linha completa. Os fabricantes podem testar o desempenho, detectar problemas de integração e ajustar os parâmetros antes da instalação, reduzindo significativamente o tempo de inicialização e o tempo de inatividade não planejado.

Escalabilidade, flexibilidade e preparação para o futuro

Um sistema de embalagem eficaz deve evoluir em paralelo com o negócio do fabricante. As soluções modernas prontas a usar são concebidas para dimensionar a capacidade de produção e adaptar-se aos novos requisitos dos produtos sem perturbações operacionais.

- Escalabilidade: O design modular permite uma fácil expansão da capacidade à medida que a produção cresce.

- Flexibilidade: As máquinas adaptam-se a novos formatos ou materiais de embalagem, incluindo laminados recicláveis e à base de papel.

- Preparação para o futuro: conectividade da Indústria 4.0, monitoramento remoto e análise preditiva preparam as linhas para a automação futura e a integração digital.

Essa adaptabilidade garante um retorno sobre o investimento a longo prazo e mantém os fabricantes competitivos em mercados em rápida mudança.

Integração digital para operações mais inteligentes

A integração de tecnologias digitais em sistemas de embalagem prontos para uso melhora a visibilidade e o controle em todas as operações.

- O monitoramento em tempo real das métricas de produção permite a tomada de decisões proativas.

- As ferramentas de manutenção preditiva identificam possíveis falhas antes que elas ocorram.

- A rastreabilidade dos dados apoia a conformidade com os requisitos de qualidade e regulamentares.

Ao combinar insights digitais com automação, os fabricantes podem alcançar um novo nível de inteligência operacional, reduzindo riscos, melhorando o tempo de atividade e apoiando iniciativas de melhoria contínua.

Sustentabilidade e conformidade desde o início

A sustentabilidade e a conformidade não são mais opcionais — elas são imperativos estratégicos. As soluções completas abordam ambos os aspectos desde os estágios iniciais do projeto, incorporando:

- Equipamentos energeticamente eficientes e utilização otimizada dos recursos.

- Precisão automatizada que reduz o desperdício de produtos e materiais.

- Controles de conformidade integrados, alinhados com as regulamentações do setor e os padrões de certificação.

Integrar a sustentabilidade e a conformidade na fase de planejamento permite que os fabricantes cumpram os objetivos corporativos e regulatórios sem comprometer a eficiência da produção.

Conclusão: uma maneira mais inteligente de garantir o sucesso

As soluções de embalagem chave na mão transformam a forma como os fabricantes projetam, constroem e operam suas linhas de produção. Ao combinar maquinário integrado, gerenciamento centralizado de projetos, monitoramento digital e design orientado para a sustentabilidade, as empresas podem superar desafios operacionais, reduzir riscos e levar os produtos ao mercado mais rapidamente. Saiba mais sobre implementações práticas em Soluções Chave na Mão.

À medida que a indústria de embalagens continua a evoluir, aqueles que adotam sistemas integrados prontos para uso não apenas otimizam o desempenho, mas também se posicionam como líderes em eficiência, inovação e confiabilidade. Descubra como as soluções prontas para uso podem otimizar operações complexas de embalagem para obter o máximo impacto estratégico.