Dans le contexte actuel de forte concurrence dans le secteur manufacturier, les opérations d’emballage sont soumises à une pression croissante pour accroître leur efficacité, réduire les erreurs et se conformer aux normes industrielles en constante évolution. La variabilité des produits, les temps de changement courts et les interventions manuelles peuvent tous avoir un impact sur la productivité et la rentabilité.

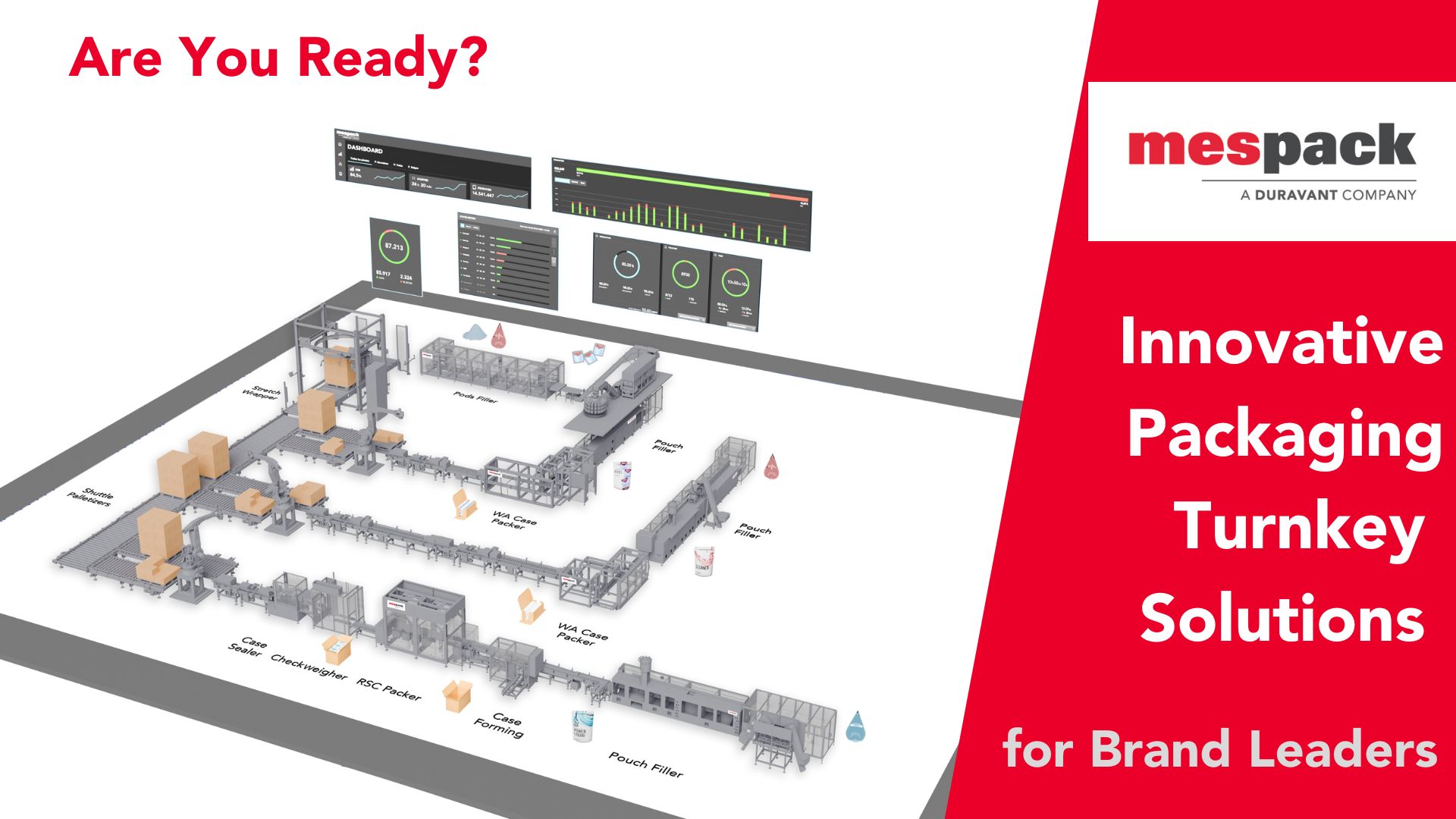

Une approche intégrée et clé en main de l’emballage offre une solution stratégique qui réunit la conception, la technologie et la gestion de projet au sein d’un système unifié. Les fabricants peuvent ainsi améliorer leurs performances opérationnelles, réduire les risques et accélérer la mise sur le marché tout en garantissant la cohérence et la flexibilité de leurs lignes de production.

Les défis des opérations d’emballage modernes

Les environnements d’emballage sont aujourd’hui plus dynamiques que jamais. Les marques s’efforcent de gérer une large gamme de produits, de matériaux et de formats, tout en respectant des normes de qualité strictes. Les défis courants auxquels elles sont confrontées sont les suivants :

- Variabilité des produits : les différentes tailles, matériaux et compositions exigent des réglages rapides des machines.

- Changements fréquents : passer d’une référence à une autre réduit le temps de fonctionnement et augmente la complexité.

- Erreurs manuelles : l’intervention humaine dans les processus répétitifs augmente le risque de défauts et de problèmes de conformité.

- Exigences réglementaires : la traçabilité, l’hygiène et la conformité aux normes de sécurité doivent être maintenues de manière constante.

Pour relever ces défis, il ne suffit pas de moderniser les équipements : il faut mettre en place un système global qui intègre la technologie, les flux de travail et la surveillance des données afin d’améliorer la fiabilité et le contrôle.

La valeur de l’intégration dans les systèmes d’emballage

Les systèmes d’emballage intégrés alignent tous les composants, du remplissage et du scellage à la mise en carton et à la palettisation, dans un écosystème synchronisé. Cette approche interconnectée offre plusieurs avantages opérationnels :

- Efficacité améliorée : la coordination automatisée entre les machines réduit les temps d’inactivité et optimise le débit.

- Contrôle qualité amélioré : la surveillance centralisée garantit la cohérence du scellage, de l’étiquetage et de la manipulation des produits.

- Réduction des erreurs : l’automatisation minimise les interventions manuelles, améliorant ainsi la répétabilité et la conformité.

- Opérations simplifiées : les interfaces et commandes unifiées rendent la formation, la maintenance et le dépannage plus efficaces.

En fin de compte, l’intégration aide les fabricants à atteindre un rendement plus élevé avec moins de ressources, tout en conservant la souplesse nécessaire pour s’adapter aux nouvelles demandes du marché.

Gestion centralisée des projets et validation précoce

L’un des principaux atouts des solutions clés en main réside dans la gestion centralisée des projets. Au lieu de devoir coordonner plusieurs fournisseurs et calendriers, les fabricants bénéficient d’un interlocuteur unique qui supervise l’ensemble du processus, de la conception à l’installation.

Cette supervision unifiée garantit :

- Communication fluide entre les fournisseurs de machines et les équipes chargées des processus.

- Planification et allocation des ressources transparentes.

- Réduction du risque d’erreurs causées par une coordination fragmentée.

De plus, les tests de réception en usine (FAT) réalisés dans les locaux du fournisseur permettent de valider rapidement la ligne complète. Les fabricants peuvent tester les performances, détecter les problèmes d’intégration et affiner les paramètres avant l’installation, ce qui réduit considérablement le temps de démarrage et les temps d’arrêt imprévus.

Évolutivité, flexibilité et pérennité

Un système d’emballage efficace doit évoluer parallèlement à l’activité d’un fabricant. Les solutions clés en main modernes sont conçues pour adapter la capacité de production et s’adapter aux nouvelles exigences des produits sans perturber les opérations.

- Évolutivité : la conception modulaire permet d’augmenter facilement la capacité à mesure que la production augmente.

- Flexibilité : les machines s’adaptent aux nouveaux formats ou matériaux d’emballage, y compris les laminés recyclables et à base de papier.

- Préparation pour l’avenir : la connectivité Industrie 4.0, la surveillance à distance et l’analyse prédictive préparent les lignes pour l’automatisation et l’intégration numérique futures.

Cette adaptabilité garantit un retour sur investissement à long terme et permet aux fabricants de rester compétitifs sur des marchés en constante évolution.

Intégration numérique pour des opérations plus intelligentes

L’intégration des technologies numériques dans les systèmes d’emballage clés en main améliore à la fois la visibilité et le contrôle de l’ensemble des opérations.

- La surveillance en temps réel des indicateurs de production permet une prise de décision proactive.

- Les outils de maintenance prédictive identifient les défaillances potentielles avant qu’elles ne se produisent.

- La traçabilité des données facilite la conformité aux exigences réglementaires et de qualité.

En combinant les informations numériques et l’automatisation, les fabricants peuvent atteindre un nouveau niveau d’intelligence opérationnelle, réduisant ainsi les risques, améliorant la disponibilité et soutenant les initiatives d’amélioration continue.

Durabilité et conformité dès le départ

La durabilité et la conformité ne sont plus facultatives, elles sont désormais des impératifs stratégiques. Les solutions clés en main répondent à ces deux exigences dès les premières étapes de la conception en intégrant :

- Équipements écoénergétiques et utilisation optimisée des ressources.

- Une précision automatisée qui réduit le gaspillage de produits et de matériaux.

- Contrôles de conformité intégrés conformes aux réglementations et normes de certification du secteur.

L’intégration de la durabilité et de la conformité dans la phase de planification permet aux fabricants d’atteindre leurs objectifs commerciaux et réglementaires sans compromettre l’efficacité de la production.

Conclusion : une manière plus intelligente d’assurer le succès

Les solutions d’emballage clés en main transforment la manière dont les fabricants conçoivent, construisent et exploitent leurs lignes de production. En combinant des machines intégrées, une gestion de projet centralisée, une surveillance numérique et une conception axée sur la durabilité, les entreprises peuvent surmonter les défis opérationnels, réduire les risques et commercialiser leurs produits plus rapidement. Découvrez-en davantage sur les mises en œuvre pratiques des solutions clés en main.

Alors que l’industrie de l’emballage continue d’évoluer, ceux qui adoptent des systèmes clés en main intégrés optimiseront non seulement leurs performances, mais se positionneront également comme des leaders en matière d’efficacité, d’innovation et de fiabilité. Découvrez comment les solutions clés en main peuvent optimiser les opérations d’emballage complexes pour un impact stratégique maximal.